Uwaga: można zdefiniować maksymalnie 80 punktów monitorowania.

Punktem monitorowania – w sensie logicznym – nazywamy miejsce (na hali produkcyjnej, w strukturze organizacji), wykonywaną operację, czy fazę w procesie produkcji. Przez PM (punkt monitorowania) rozumiemy taki etap zlecenia produkcyjnego, gdzie oczekujemy wykonania raportu, wprowadzenia jakiś informacji do systemu np.:

– PM wysyłka jest związany z przeprowadzaniem wysyłki towaru i odpowiada za wydawanie dokumentów wysyłki oraz gromadzenie informacji na temat pobierającego towar

– PM zaopatrzenie jest związany z operacjami magazynowymi, związanymi z bilansowaniem[1] składników (sprawdzaniem, czy mamy wystarczającą ilość składników potrzebnych do rozpoczęcia zlecenia produkcyjnego)

– inne, opisane szczegółowo niżej …

Punktem monitorowania może być:

– wydział

– maszyna, gniazdo produkcyjne

– specyficzna czynność, proces

PM w Mozarcie jest reprezentowany w postaci kolumny na ekranie Zleceń (Podzleceń), dzięki której możemy śledzić zmianę stanu występujących tam podzleceń realizujących cząstkowo całe zlecenie produkcyjne: przydzielenie pracownika, postęp realizacji, zakończenie itp.

|

PM znajdziemy w menu Program -> Systemowe -> Punkty Monitorowania.

Rys. 5 Przykładowa lista punktów monitorowania.

By dodać/poprawić PM należy kliknąć w odpowiedni przycisk (Dodaj lub Popraw) znajdujący się na dole ekranu PM (patrz Rys. Przykładowa lista punktów monitorowania). Po kliknięciu, w któryś z wspomnianych przycisków pojawi się ekran Punk monitorowania (Rys. Punkt monitorowania – edycja parametrów.)

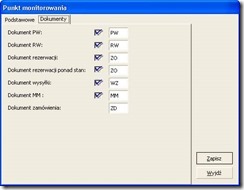

Rys. 6 Punkt monitorowania – edycja parametrów.

W widocznej wyżej zakładce “Dokumenty” w Punktach Monitorowania (PM) jest dodatkowa kolumna pozwalająca włączyć / wyłączyć selektywnie ich powstawanie na tym właśnie PM – poszczególne dokumenty są opisane dokładniej w sekcji „Konfiguracja / dokumenty”.

Możemy też (enova) zdefiniować szczególny typ dokumentu np. RW tylko dla tego PM.

Okna widoczne na Rys. Punkt monitorowania – edycja parametrów umożliwia ustawienie parametrów PM – każdy z punktów monitorowania opisany jest przez następujące kolumny:

Numer (nie powinno się zmieniać numeru PM jeżeli użyliśmy danego PM w zleceniu)

Symbol (jest to nazwa kolumny oznaczającej dany PM na ekranie zleceń, nie może być ona dłuższa niż 5 znaków)

Nazwa (nazwa PM)

Wzór wydruku (schemat/wzór wydruku karty montażowej przypisany do PM)

Kolejność (definiuje kolejność w jakiej wyświetlane są PM na ekranie zleceń)

Zakończenie zlecenia (w tym miejscu wybieramy czynność wykonywaną podczas raportowania wykonania podzespołu czy operacji na danym PM) – aplikacja przewiduje 6 typów czynności::

– Brak (domyślna wartość tego pola, która powinna być zmieniona na jedną z poniższych – może być pozostawiona dla punktu Zaopatrzenia i Wysyłki, które charakteryzują się specyficznymi działaniami)

– TylkoRaport (pojawi się raport na temat zakończonych czynności, nie powstaną żadne dokumenty magazynowe)

– Generowanie_PW_ilość_100 (–utworzony zostanie dokument PW po wykonaniu zaplanowanej ilości, dokument RW jest tworzony podczas przydzielania zlecenia.)

– Generowanie_PW_z_potwierdzeniem_ilości (–utworzony zostanie dokument PW umożliwiający wpisanie ilości wykonanych produktów, która różni się od zaplanowanej, raporty częściowe, dokument RW jest tworzony podczas przydzielania zlecenia.)

– Generowanie_RW_ilość_100 (zasadniczo dokument RW na surowce potrzebne do wykonania zlecenia jest generowany podczas przydzielania zlecenia pracownikowi (na początku) – bywają jednak sytuację, gdy wiemy co zostało zużyte dopiero po zakończeniu zlecenia i do tego służy ta opcja. Dodatkowo generowany jest dokument PW po wykonaniu zaplanowanej ilości)

– Generowanie_RW_z_potwierdzeniem_ilości (Generowanie RW po zakończeniu zlecenia. Dodatkowo jest generowany dokument PW umożliwiający wpisanie ilości wykonanych produktów, w szczególności mniejszej od zaplanowanej, czyli raportu częściowego)

Etykieta – etykiety dla drukarek kodów kreskowych. Po naciśnięciu znaku otworzenia listy (z boku pola) pojawia się standardowe okno Windows do wyboru pliku. Plik ten tworzymy wcześniej przy pomocy programu (jest „na wyposażeniu” każdej takiej drukarki) do projektowania etykiet.

W czasie raportowania plik ten – z ewentualnymi ”wstawkami” danych z raportowanego zlecenia (np. nazwa produktu, ilość itp.), a ustalonymi indywidualnie dla konkretnego wdrożenia – będzie wysłany na drukarkę.

Na zakładce „Raportowanie” Konfiguracji Mozarta znajdują się dodatkowo parametry techniczne połączenia drukarki z komputerem, niezbędne do prawidłowego wydruku.

Dodatkowe opcje – rodzaje punktów monitorowania.

Punkt zaopatrzenia

Specjalny PM do bilansowania zlecenia, nie może być przydzielony do żadnego produktu. Jest to punkt związany z bilansowaniem (zob. sekcja Konfiguracja / Bilansowanie).

Na tym punkcie monitorowania program Mozart sprawdza, czy na stanie w systemie magazynowym istnieją wszystkie surowce i półprodukty potrzebne do zrealizowania zlecenia (z uwzględnieniem ekonomicznie uzasadnionej wielkości produkcji i stanu minimalnego – o ile zostały wprowadzone). Jeżeli tak jest, wystawiana jest rezerwacja na te surowce i półprodukty; w przeciwnym razie otrzymujemy informacje na temat braków (możemy też zamówić brakujące surowce), a przypadku półproduktów zostaną na nie wydane podzlecenia produkcyjne.

Punkt wysyłki

Jeżeli utworzymy punkt wysyłki, to zlecenie zostanie zakończone w momencie wydania dokumentu WZ. Dokument WZ można utworzyć jednocześnie tylko dla zleceń jednego klienta.

Zlecenia zbiorcze OPCJA PRZEZNACZONA DO USUNIECIA!

Na tym punkcie monitorowania można przydzielić podzlecenia jednemu pracownikowi. W sposób zbiorczy będzie też raportowane ich zakończenie. Jednoczesne przydzielenie kilku zleceń jednemu pracownikowi można też zrealizować w inny sposób (zob. rozdział Dodatkowe funkcje Mozarta).

– Można przydzielić jednocześnie kilka zleceń danego punktu

– Przy przydzielaniu zlecenia wydawane są składniki niezależnie od typu punktu

– Jest jeden wydruk karty montażowej dla wszystkich zleceń. Jeden kod kreskowy

– Zlecenie może być zrealizowane tylko w całości

Magazyn końcowy

W trakcie raportowania można wybrać, na który magazyn zostaną wystawione dokumenty – magazyn produktów, czy półproduktów (na temat ustawień magazynów w Mozarcie zob. rozdział Konfiguracja) – na formatce raportowania staje się dostępne do edycji pole słownikowe „Magazyn PW”.

Po wystawieniu dokumentów przychodu/rozchodu na półprodukty na magazyn produktów, w trakcie bilansowania kolejnych zleceń nie będą one – jeżeli wybraliśmy jakiś niestandardowy dla Mozarta magazyn – widoczne dla programu i nie zostaną wzięte pod uwagę (chyba, że dokonamy specjalnych ustawień w konfiguracji; zobacz rozdział Bilansowanie).

To zaznaczenie nie wyłącza bilansowania półproduktów występujących na tym PM.

Punkt karty limitowej (opcja dla systemu enova) OPCJA PRZEZNACZONA DO USUNIECIA!

Na tym punkcie monitorowania można dokonywać przesunięć międzymagazynowych między magazynem surowców, a magazynem produkcji. Utworzenie takiego punktu wywołuje te same skutki dla bilansowania, jak w przypadku punktu Zmienne magazyny.

Specjalny PM dla wykonywania karty limitowej, nie może być przydzielony do żadnego produktu

Zmienne magazyny

Produkty i półprodukty z tego punktu monitorowania są pobierane i przychodowane na różne magazyny, w zależności od decyzji operatora. Jeżeli korzystamy z tego typu punktu monitorowania, to kontrolę nad stanami na różnych magazynach i wszelkie decyzje w sprawie przesunięć magazynowych pozostawiamy w gestii operatora – nie odbywa się w tym przypadku ani bilansowanie, ani rezerwacja. Reasumując:

– w momencie przydzielania zlecenia możemy wybrać magazyn PW i RW

– przy raportowaniu taj jak wyżej

– w trakcie bilansowania nie odbywa się rezerwacja materiałów i półproduktów

– w trakcie bilansowania nie odbywa się pełne bilansowanie (kontrola stanów i innych zleceń) tylko proste generowanie podzleceń

– powyższe uwagi do bilansowania dotyczą całego podzleceń (czyli całego zlecenia), jeżeli chociaż jedno z nich ma PM z taką opcją.

Punkt ekspresowej realizacji

Ten punkt obsługuje najprostszy sposób realizacji produkcji wspierany przez program Mozart. Aby to wyjaśnić posłuzmy się przykładem – mamy produkt „AUTO” o następujacej strukturze:

Rys. 7 Przykładowa struktura – produkt AUTO.

Rys. 8 Przykładowe zlecenia dla powyższej struktury.

Jak widać, produkt AUTO składa się z półproduktu PODWOZIE (cewnik + śruby) oraz blachy i śrub.

Podwozie ma PM= „Produkcja” – jest to zwykły PM z bilansowaniem i raportowaniem tworzącym odpowiednie RW i PW. Dlatego w kolumnie „Prod” widzimy numer tego podzlecenia, w tym przypadku „00”

Produkt „AUTO” ma PM= „Express” i dlatego w kolumnie „Mont” widzimy symbol EX – nie ma innych podzleceń ani punktu zaopatrzenia.

Gdyby AUTO nie było realizowane na PM realizacji ekspresowej, to miałoby wpis w kolumnie „Zakup”(punkt zaopatrzenia, bilansowania), najprawdopodobniej (jeżeli nie byłoby wolnych NADWOZI w dostatecznej ilości) podzlecenie „01” na NADWOZIE w PM=”Prod” i podzlecenie „00” w PM=”Mont” na wykonanie całego AUTA.

Czyli całe zlecenie jest typu Express, jeżeli jakikolwiek jego PM realizacji jest typu Express

Jeżeli jest więcej takich (ekspresowych) zleceń na ekranie, to możemy je wspólnie zaznaczyć (jak np. w Excelu klikając na odpowiednie wiersze tabeli z jednocześnie naciśniętym klawiszem SHFT lub CTRL.

Następnie klikamy prawym przyciskiem myszy na którekolwiek z zaznaczonych podzleceń w kolumnie PM realizacji ekspresowej (tu „Mont”) i wybieramy z menu podręcznego opcję „Realizacja ekspresowa”.

W tym momencie program sprawdza, czy na stanie magazynowym znajdują się wszystkie surowce i półprodukty potrzebne do jego realizacji (na tym punkcie nie występuje bilansowanie i wydawanie podzleceń na półprodukty):

– jeżeli są wszystkie, zlecenie jest realizowane i powstają dokumenty przychodu/rozchodu

– jeżeli nie nie ma, to pojawia się komunikat o wystąpieniu braków, możemy obejrzeć ich listę, a zlecenie nie jest realizowane. Istotne jest, że zlecenia są realizowane na zasadzie „wszystko albo nic” tzn. jeżeli zabrakło chociaż jednego surowca, to żadne z zaznaczonych zleceń nie zostanie zrealizowane

– inną cechą tego sposobu realizacji jest to, że program oczekuje, że dostępne są bezpośrednio „wchodzące do niego” podzespoły, w tym przypadku muszą być dostępne (w odpowiedniej ilości NADZWOZIA, BLACHY i ŚRUBY – program nie składa „w locie” podzespołów, więc istnienie, nawet w dostatecznej ilości, ŚRUB i CEOWNIKÓW nie ma znaczenia.

W „Konfiguracji”, na zakładce Bilansowania, jest opcja „Max ilość zleceń dla ekspresu” i dotyczy sytuacji raportowania wielu, jednocześnie zaznaczonych zleceń – jeżeli jest ich więcej, to program na to nie pozwoli. Związane jest to z problemami wydajnościowymi i może być ustalone jedynie eksperymentalnie, zależy bowiem od własności konkretnego komputera, na którym to uruchamiamy: – okazuje się czasami, że dużo szybciej skończymy rozbijając raportowanie np. na 2 razy po 100 zaznaczonych zleceń, niż jednorazowo oznaczając 200.

Realizacja ekspresowa – komunikaty po wyborze funkcji:

“Proszę czekać… Sprawdzam zlecenia” – tworzy się lista składników

“Proszę czekać… kontroluję dostępność surowców” – kontrola dostępności surowców

“Proszę czekać… realizuję zlecenia” – właściwa realizacja

Punkt kooperacji

Obsługuje współpracę z kooperantami. .

1. Produkty w nim (Punkt Monitorowania: Kooperacja) umieszczone są

wyłączone z bilansowania.

Wydając zlecenie na punkcie tego typu program zakłada że użytkownik sam utworzy odpowiedni dokument przesunięcia międzymagazynowego, dzięki czemu mamy dokument potwierdzający wydanie materiału (a potrzebne składniki produktu są w magazynie) i wgląd w systemie magazynowym w ilość materiału znajdujące się u kooperanta.

W ten sposób można również elastycznie rozporządzać surowcem, przydzielając zlecenia na półprodukty różnym kooperantom. Z drugiej strony, ta występująca w praktyce przemysłowej zmienność uniemożliwia automatyczne ustalenie, w jakim magazynie

ich szukać, – stąd pozostawienie tej decyzji operatorowi programu.

2. Półprodukty w nich występujące nie są w programie rozwijane na

półprodukty niższego poziomu ani nie rezerwuje zasobów – nawet jeżeli wynika to ze struktury.

Zakładamy, ze do kooperanta są dostarczane pewne składniki, a on robi dla

nas z tego określony półprodukt. Wygenerowanie takich podzleceń,

oznaczałoby, że “zarządzamy” produkcją u kooperanta, a tak przecież nie

jest – kooperant jest widziany jako “czarna skrzynka”: otrzymuje coś od nas

i zwraca nam oczekiwany półprodukt.

Nawet jeżeli wytworzenie tego półproduktu jest skomplikowanym, wieloetapowym

procesem, to jego definicja w Mozarcie jest “płaska”, jest to lista

przekazanych składników. Ten sam półprodukt może mieć też drugi wariant

receptury (z półproduktami), w przypadku, gdy jest wykonywany w macierzystej

firmie – tu bowiem możemy zarządzać wykonaniem półproduktu.

W takim przypadku cały produkt może mieć np. dwa warianty: jeden dla

produkcji całkowicie własnej i drugi z kooperacją – zlecenie musi być

uruchomione na jeden z nich, nie można tego mieszać.

Obecnie nie można konkretnego podzlecenia wykonać w części z jednej

receptury a w części z drugiej – jest to możliwe wyłącznie w ten sposób, że

wcześniej wykonamy takie podzlecenia (lub jedno) i program pobierze – do

zlecenia głównego – z magazynu już wykonane półprodukty

3. Nie jest to wymagane, ale zalecane , aby dla każdego kooperanta założyć w

SysMag oddzielny magazyn. Dzięki tego poprzez prosty remanent w SysMag

możemy w każdym momencie sprawdzić, ile naszych materiałów jest w posiadaniu

kooperanta.

Surowce są do nich przemieszczane z głównego Magazynu Surowców dokumentami

MM (przesunięcie międzymagazynowe) – jest zgodne również z “logika

księgową”: te składniki są nadal naszą własnością, tylko “w obcym

posiadaniu”, zmieniły jedynie miejsce składowania.

4. W czasie raportowania na takim PM staje się dostępna (zwykle wyszarzona,

znajdująca się na dole formy raportu) sekcja wyboru magazynów, na jakich są

robione dokumenty RW i PW?. Jako magazyn dla RW

wybieramy odpowiedni magazyn kooperanta, co pozwala uaktualnić widziany u nas jego stan posiadania.

5, Stąd wniosek, że taki PM powinien mieć tryb zakończenia zlecenia: “RW z

potwierdzeniem ilości”. W takim trybie – w czasie raportowania – jest

aktywny przycisk “Lista składników”, a to daje nam następujące możliwości

:

– możemy uwzględnić inne, różne od standardowego zużycie – w sensie ilości

lub nawet nieujętych w pierwotnej recepturze składników

– w zależności od przyjętych założeń, możemy uwzględnić lub nie składniki,

które kooperant nie pobiera od nas, ale je dodaje do produktu

6. Koszty kooperacji możemy uwzględnić (zarówno usługi jak i –

trochę sztucznie – materiałów) w następujący sposób:

– wpisując np. w koszty pracy w kartotece produktu (dogodne, jeżeli robi to

tylko kooperant) kwotę wynikająca z umowy miedzy nami i kooperantem

– wpisując powyższe (lub jego faktury) do specjalnej operacji – wymaga to

jednak ustawienia kosztu pracy wynikającego z operacji.

7. Uwagi dotyczące bilansowania i rezerwacji:

– bezpośrednie składniki takiego produktu nie podlegają rezerwacji, jednak składniki jego składników-półproduktów już tak

– sam powstający na tym PM półprodukt jest rezerwowany (na poczet następnego podzlecenia, które będzie go potrzebowało)

– jeżeli składniki należą do produktu na wydziale kooperacji (lub ze zmiennymi magazynami) to zaopatrzenie może ustawić się na „Z” nawet jak tych składników brakuje

Punkt bez dokumentów

Mamy możliwość prowadzenia produkcji i śledzenia jej przebiegu, bez konieczności wydawania dokumentów magazynowych po każdym wykonaniu jakiejś partii zlecenia (realizacje częściowe zlecenia). W menu podręcznym dla tego typu punktu monitorowania istnieje opcja Dokumenty na żądanie (zob. rozdział Zlecenia).

Korzystając z niej możemy wystawić dokumenty magazynowe w dowolnym momencie stanu realizacji zlecenia, tworząc jeden komplet dla wszystkich wykonanych wcześniej partii. Dla tego typu punktu monitorowania należy wybrać zakończenie:

Generowanie_RW_ilość_100 lub Generowanie_RW_z_potwierdzeniem_ilości.

Lista składników

Możliwe jest edytowanie listy składników podczas raportowania( możemy użyć zamienników, np. skończyły nam się deski 1.5m ale możemy skorzystać z desek 1.75m do zamknięcia tego zlecenia )

Przykład niestandardowego użycia:

– firma robi zamki do drzwi, które „normalnie” mają wkładki na klucz z obu stron. Jednak czasami robi zamek, który z jednej strony ma wkładkę na klucz, a z drugiej obrotowa gałę. Proces produkcji polega na pobraniu zwykłego zamka, wymontowaniu jednej wkładki i montażu zamiast niej gałki.

– Aby to zrealizować na liście składników (jeżeli nie opisaliśmy tego podobnie w strukturze, bo np. była to sytuacja nadzwyczajna) wpisujemy zamek zwykły, gałkę i jedna wkładkę, ale z minusem!

– spowoduje to utworzenie dokumentu RW na pobrane elementy i zwrotu poprzez PW wymontowanej wkładki

– Należy pamiętać, że w obecnej wersji programu:

– – powoduje do powstanie na “zwroty” dodatkowych dokumentów PW na magazynie surowców (w rozumieniu Mozarta: Konfiguracja)

– – zwroty z demontażu są przyjmowane z ostatnią ceną przyjęcia

– – korekta kosztu “głównego” produktu zlecenia o zwroty

Punkt z auto przydzielaniem

Punkt pomocniczy dla punktów monitorowania. Bywa, że nie ma potrzeby przydzielania pracowników do zlecenia (firma organizacyjnie tego nie potrzebuje), jednak – z przyczyn technicznych – Mozart tego wymaga i nie udostępni możliwości raportowania, zanim zlecenie nie zostanie „przydzielone”. Aby zaoszczędzić użytkownikom programu, zbędnego dla nich w tym przypadku, sztucznego przydzielania zleceń wprowadzono tę opcję:

– na formie PM dodano znacznik – przydziel automatycznie oraz pole wyboru pracownika (można nie wybierać pracownika i wtedy nie będzie ono nikomu przydzielone i tak będzie raportowane na danym PM

– pole wyboru dla tego typu punktu monitorowania jest nieaktywne, dopóki nie wybierzemy z listy zakończenia opcji Generowanie_RW_ilość_100 lub Generowanie_RW_z_potwierdzeniem_ilości, wymaganej dla tego typu.

– w momencie bilansowania , jeżeli PM jest typu AP, to wykonywane jest “automatyczne” przydzielanie zlecenia do wybranego pracownika i zmiana statusu na “W” (+kolor).

UWAGA: warto zastanowić się, czy nie zrezygnować z auto przydzielania – nawet jeżeli nie interesuje nas informacja, jakiemu pracownikowi wydaliśmy podzlecenie do realizacji – bo wtedy możemy wykorzystać funkcję „Przydzielania …” na ekranie zleceń do wyróżnienia (graficznego) tych podzleceń, których realizacja została rozpoczęta.

Domyślna blokada ilości na RW

– Mozart przy raportowaniu wylicza ilość surowców, jakie znajdą się na RW, wg podanej mu receptury np. jeżeli ma informację, że na jeden pączek potrzeba 50 gram mąki, to po wpisaniu w formatce raportowania ilości równej 1000 sztuk na RW pojawi się 50 kg mąki

– a co zrobić, jeżeli z 50 kg mąki wrzuconej do kadzi pracownicy „ulepili” 995 pączków? Wpisanie takiej ilości w program spowoduje wystawienie RW na ilość różną od faktycznie zużytej (995 x 50gram)

– aby temu zapobiec, można w czasie raportowania zaznaczyć na formie raportowania „Blokadę ilości na RW” i wtedy, mimo wpisania 995 sztuk, program wystawi prawidłowe RW na 50 kg

– omawiana opcja powoduje, gdy jest zaznaczona, że powyższe blokowanie jest domyślnie zaznaczone na formie raportowania

[1] Szczegółowe objaśnienie pojęcia bilansowanie składników w Słowniku (ostatni rozdział).